發布日期:2022-04-22 點擊率:82

數控銑床的構成有控制機械、CNC控制器、全數字形式的交流驅動器系統、PL編程控制器以及變頻器設備等。CNC控制器負責顯示系統的位置、程序的編寫和程序的運行、系統參數的運算、診斷以及報警等;驅動器則需要完成系統的插補計算和控制;變速器一般完成系統主軸的速度調節,通過控制可以操控主軸的轉動速度和轉動方向;而在銑床中plc負責電氣控制系統的故障診斷。

從系統的控制標準上看,數控銑床的控制階段分為主控系統的控制和系統的輔助控制兩個方面,而系統控制中的主軸控制又可以分為方向控制和一些進給軸的控制,因為需要控制的單元很多,因此要使用PLC電氣控制系統,以減少繼電設備的使用。輸出端口在對接觸器實施控制的過程中,可以最終控制到主控系統。PLC的輸出端口可以與數控銑床控制系統的一些電氣設備連接從而實現報警功能。CNC控制系統控制器可以通過PLC的程序實現各項操作功能,最終還可以實現系統故障的排查和修補。一般,PLC的輸出或是輸入的端口都是與系統內的變頻器和CNC相互連接的,PLC系統可以對數控銑床的開關以及內部構建進行檢測,報警可根據檢測的最終信號實現,在檢查故障時可以先將電源切斷,以確保系統安全,還有冷卻控制以及潤滑控制等功能。

(1)PLC的系統設計

為確保數控銑床控制系統的故障診斷符合標準,就要選擇質量合格的編程控制器,本文以SYSMACCPMIA型控制器為例進行論述,該控制系統數據輸出接是30點的,有23個輸出節點,可輸出15個控制點,編程控制器結構為輸出和輸入型,并且結構的安裝調試非常方便,響應的速度較快。

PLC的映像通道可以按照電氣控制構建特征以及控制標準進行分配,PLC在系統中可以與各種電氣設備連接,從而達到系統檢測功能。PLC印象區域如表1所示。

(2)PLC的控制軟件設計

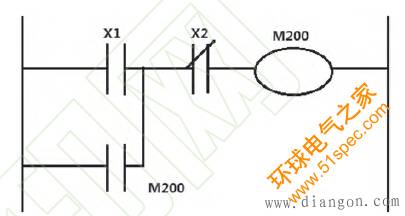

通過設備的通信接口,PLC的輸出和輸入地址可按照程序編制的梯形圖(如圖1所示) 實現程序的控制,控制程序可以控制兩個部分,分別是主軸的控制和進給的主電路控制,在控制完成以后,就可以按照CNC控制器和系統變頻器控制系統的輸入和輸出實現系統的報警和故障的消除。一般,PLC的可靠性和安全性較高,PLC系統內的輸入和輸出點以及開關部位容易出現故障。因此,在對系統實施設計時,要優先考慮系統是否具有檢測系統故障的功能,以使整個系統的安全性和穩定性提高。

梯形圖

(1)在對銑床軟件進行設計時,首先要注意電源的開關是否已經斷開,控制信號預留的種類也是有要求的,一般需要留有強電關閉信號,無論設備信號處于什么狀態,都要首先斷電處理。通過上面的圖就可以顯示出,在關斷信號處于X2部位時,信號啟動效果無論處于什么狀態,繼電器都要被切斷,但是X2為0時,系統啟動信號變為1,才可以重新啟動繼電器,與此同時,只有繼電器的接觸點自動鎖住,繼電器則可以繼續保持關閉狀態。

(2)動作互鎖控制也要非常注意,一定要控制好主軸轉動的方向和發生的動作路徑,在發生這兩種變化時,為確保方向和路徑不發生偏差,要采用必要的互鎖控制。互鎖信號可以應用M200和M210兩種常閉接觸點,可將這兩個接觸點并入到控制回路中去,這樣就可以保證繼電器和M210其中一個是啟動的先決條件,另一個控制回路就一定要將電源關閉。如果有一個回路在啟動后都可以確保另一個回路電源自動關閉,這樣可確保兩者不會同時發生動作。

(3)在注意了互鎖控制以后,就要注意順序連鎖的控制,銑床的運行控制是有嚴格要求的,拉伸機上得到了推廣應用,既為企業節約了維修工時和費用,又為企業生產任務的完成提供了可靠保證,創造了可觀的經濟效益。

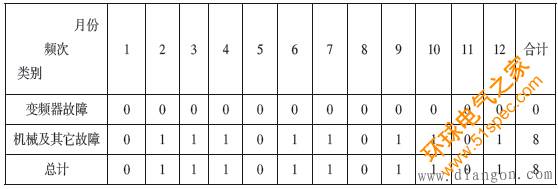

2014年度變頻器冷卻方式改進后的故障情況統計數據表

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV