表面熱處理與化學(xué)熱處理均為對零件表面進(jìn)行的熱處理,表面熱處理只改變表面組織和性能,而化學(xué)熱處理通過改變表面成分,調(diào)整表面和心部不同組織性能。由于零件工作條件大部分對表面性能有較高要求,如抗疲勞性、耐磨性、耐蝕性等,所以采用表面熱處理和化學(xué)熱處理技術(shù),可以充分發(fā)揮材料潛力,改善使用性能,延長壽命,提高安全性。

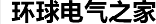

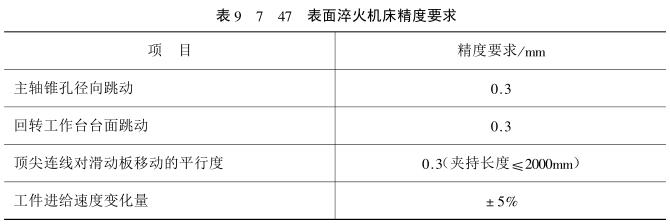

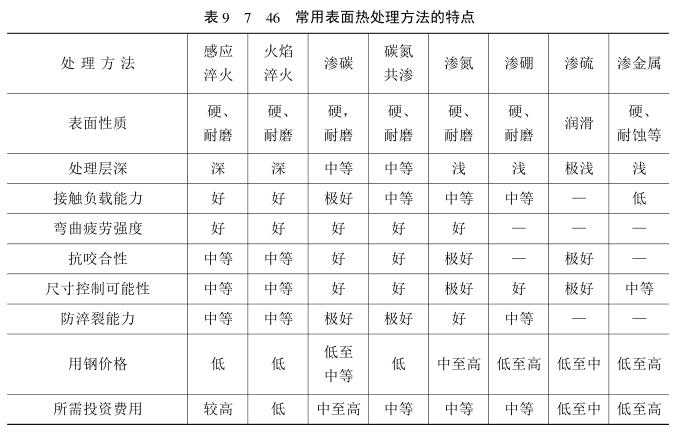

表面熱處理主要包括感應(yīng)淬火、火焰淬火等,化學(xué)熱處理主要包括滲碳、滲氮、滲硼、滲硫、滲金屬等。表面熱處理與化學(xué)熱處理質(zhì)量控制主要有工藝方法選擇、工藝參數(shù)優(yōu)化、設(shè)備、工裝及滲劑選擇、生產(chǎn)操作控制、滲后熱處理控制等。

(一)工藝方法選擇

表面熱處理和化學(xué)熱處理工藝方法很多,它們各有特點,都能賦予零件表面這樣或那樣的優(yōu)異性能。但是,任何一種工藝方法又都具有局限性,對零件表面性能的改善也有一定限度,因此,必須根據(jù)使用性能要求和各種熱處理工藝特點,綜合分析比較,選擇合適的工藝方法。

常用表面熱處理和化學(xué)熱處理方法特點如表所示。感應(yīng)淬火和火焰淬火等表面淬火主要用于提高零件疲勞抗力和耐磨性(相關(guān)儀器:耐磨試驗機(jī)),例如機(jī)床傳動齒輪、機(jī)床主軸、內(nèi)燃機(jī)曲軸、凸輪軸等零件,常采用中碳鋼或中碳合金鋼制造,正火或調(diào)質(zhì)后表面淬火加低溫回火,而冷軋輥類零件則多采用高碳鋼表面淬火。滲碳主要目的是提高耐磨性,在保持良好韌度同時提高抗疲勞性能(推薦儀器:彎曲試驗儀),又由于其滲速快、承載能力強(qiáng),廣泛用于各種機(jī)械制造業(yè),如汽車與拖拉機(jī)各種齒輪等。滲碳多采用低碳鋼或低碳合金鋼,滲碳后淬火加低溫回火。滲氮可更大程度提高零件表面硬度,提高零件耐磨性、抗咬合性、抗腐蝕性及抗疲勞性能,滲氮多采用中碳合金鋼或不銹鋼,零件滲氮前需調(diào)質(zhì)處理,滲氮后不必淬火,熱處理變形較小,但硬化層較淺,承載能力較低,主要用于曲軸、花鍵、閥門、柱塞及石油化工機(jī)械等。滲硫?qū)泳哂辛己脺p磨性能,可用于齒輪、軸承套及工模具,顯著延長使用壽命。滲硼層硬度極高,可達(dá)1300-2000HV,具有良好抗磨粒磨損性能和良好抗咬合性能,用于冷作模具等高耐磨的零件。滲鋁主要用提高零件抗高溫氧化,滲鉻可大幅度提高零件耐蝕性和耐磨性。實際應(yīng)用中,可以根據(jù)零件服役條件需要選擇一種合適的表面熱處理或化學(xué)熱處理方法,也可以選擇兩種以上方法,進(jìn)行復(fù)合表面熱處理,如滲碳-滲硼,碳氮共滲-低溫滲硫、滲碳-高頻感應(yīng)淬火等。

(二)表面淬火質(zhì)量控制

1.原材料成分和組織控制

表面淬火加熱是快速加熱,相變不充分,組織和成分不夠均勻,為了獲得穩(wěn)定的熱處理質(zhì)量,要嚴(yán)格控制表面淬火用鋼的成分和處理前的組織狀態(tài),表面淬火用鋼常選用碳含量范圍較窄的精選鋼,預(yù)備熱處理最好選用調(diào)質(zhì)處理,獲得均勻的索氏體,晶粒度細(xì)小均勻,通常應(yīng)大于#級。淬火前,工件表面不應(yīng)有脫碳、微裂紋等,以避免形成軟點、硬度不足及開裂等。

2.工藝參數(shù)選擇

(1)快速加熱使鋼的相變點Ac1、Ac3、Acm、(提高,所以表面淬火的加熱溫度比普通淬火要高!))*左右,一般采用Ac3+(120-180℃)。

(2)表面淬火有兩種不同加熱方法,即向時加熱和連續(xù)加熱。在大批量生產(chǎn)時,為了提高生產(chǎn)效率,在設(shè)備條件允許條件下,盡可能采用同時加熱法,對于單件或小批量生產(chǎn),對于軸類和平板狀工件,則應(yīng)采用連續(xù)加熱法,以便減少夾具和感應(yīng)器等工裝,降低成本。

(3)由于表面淬火加熱均勻性差,為了提高加熱均勻性和組織均勻性,加熱器具(感應(yīng)圈或燒嘴)與工件之間應(yīng)多次往返運(yùn)動。

(4)表面淬火冷卻有兩種方式,噴射冷卻和浸液冷卻。形狀簡單、變形量要求不高的工件通常采用噴射冷卻,形狀復(fù)雜、變形量要求嚴(yán)格的工件則采用浸油冷卻。

(5)由于表面淬火時,快速加熱使晶粒來不及長大,成分不很均勻,組織穩(wěn)定性差,所以表面淬火應(yīng)采用冷速較快的淬火介質(zhì)。碳鋼表面淬火可采用水和有機(jī)淬火介質(zhì)水溶液,合金鋼表面淬火可采用有機(jī)淬火介質(zhì)水溶液或油。

(6)表面淬火后,工件通常應(yīng)進(jìn)行低溫回火,在表面硬度基本不變條件下,減少殘余應(yīng)力,提高韌性。可采用爐中回火或自熱回火。

(7)感應(yīng)表面淬火便于控制和實現(xiàn)自動化,質(zhì)量較高,適于大批量生產(chǎn)。火焰表面淬火簡便易行,可處理工件的形狀、尺寸、重量范圍大,但生產(chǎn)中控制困難,少量和成批生產(chǎn)均可采用,特別適用于大型復(fù)雜異形工件。

3.設(shè)備與工裝選擇

(1)感應(yīng)淬火和火焰淬火分別配置專門的感應(yīng)加熱電源、燃燒氣體與氧氣供氣裝置,都必須滿足技術(shù)條件和技安要求。

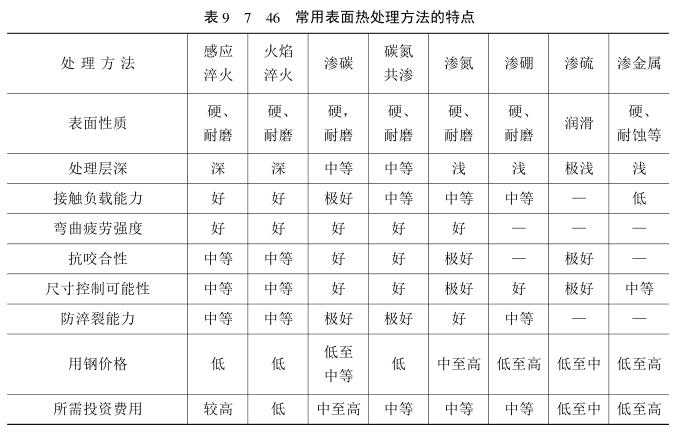

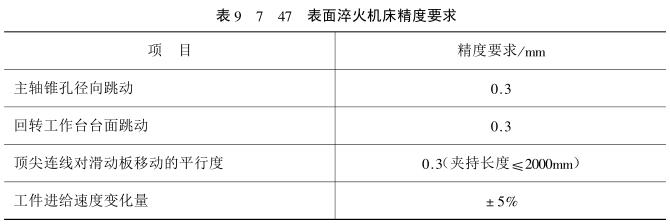

(2)根據(jù)工件形狀、大小設(shè)置一次式淬火機(jī)床或移動式淬火機(jī)床,并應(yīng)符合表所示精度

(3)工件表面溫度測量采用光電高溫計或紅外輻射溫度計(推薦儀器:測溫紙),連續(xù)跟蹤測量控制或調(diào)整設(shè)備工作參數(shù)。

(4)感應(yīng)淬火必須合理設(shè)計感應(yīng)器;火焰淬火必須合理設(shè)計燒嘴,適當(dāng)調(diào)整燒嘴與工件距離、燃燒氣與氧氣的壓力和比例。

4.生產(chǎn)操作控制

(1)表面淬火操作應(yīng)嚴(yán)格按工藝規(guī)程和操作規(guī)程進(jìn)行。特別注意感應(yīng)器或燒嘴與工件間隙要合理并且均勻,冷卻開始時機(jī)和轉(zhuǎn)移速度要合適。

(2)由于工件棱角處對表面加熱的尖角效應(yīng)更突出,為防止局部過熱,對棱角處除要求必須倒角之外,表面淬火時還可采取附加圓角、蓋板、護(hù)罩和留余料等措施。

(3)表面淬火時工件處理前的表面質(zhì)量影響頗大,淬火前要嚴(yán)格進(jìn)行清理,去除氧化脫碳層,去掉表面油、水等污物。

(4)表面淬火后工件內(nèi)應(yīng)力較大,為防止開裂,應(yīng)迅速進(jìn)行回火或自回火,以防產(chǎn)生放置裂紋