發布日期:2022-04-20 點擊率:50

引言

由于飛機部件裝配生產模式仍然以工人手工群體性作業為主,在操作工人畫線定位、使用氣鉆等工具進行制孔時,受人員熟練操作程度及個人技能影響,裝配過程中存在制孔一致性差、返工多、效率低等問題,且傳統裝配方法常暴露出干涉不均、毛刺、分層等質量問題,難以滿足部件壁板裝配的精度要求,影響生產效率和裝配質量。

國內外研究機構對機器人自動制孔系統開展了大量研究 ,國外技術發展的頂尖水平主要以美國E1ectroImpact公司、德國KUKA公司和德國BR0"TJE公司等為代表,且相關設備已在多款機型上成功應用,提高了裝配工藝水平。但國外設備價格昂貴、交貨期長、維護成本大,核心技術受制于人。國內的研究起步較晚,但經過航空相關科研院所和智能制造企業的共同努力,已取得初步的研究成果,比如中國航空制造技術研究院、浙江大學、西北工業大學、上海拓璞數控科技有限公司等國內單位開展的機器人制孔系統研究。

針對公司飛機壁板組件裝配需求,開展機器人自動制孔設備研發,通過機器人自動制孔項目的研究,突破末端執行器設計與集成、離線編程等關鍵技術,實現了機器人自動制孔在飛機壁板組件上的應用,提高了部件裝配質量及生產效率,降低了成本,提升了企業的科技創新能力。

1機器人自動制孔系統組成

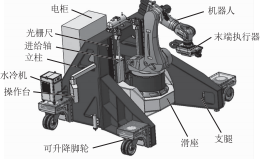

機器人自動制孔系統主要由機器人、車體、末端執行器、冷卻系統、電氣系統以及軟件系統等組成,如圖1所示。

圖1機器人自動制孔系統

設備加工能力如表1所示。

1. 1機器人自動制孔系統主要機械組成

1.1.1制孔末端執行器

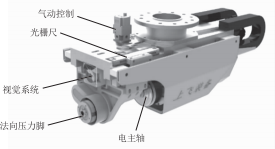

制孔末端執行器是基于工業機器人的飛機制孔系統關鍵部件之一,主要由壓腳單元、伺服進給單元、主軸單元、視覺測量單元、法向測量單元、光柵尺檢測單元、排屑裝置和氣動控制單元等多個機械單元構成,如圖2所示。末端執行器主要負責系統的加工和信息采集等功能,其重量、結構形式和體積等參數都會直接影響制孔的質量。機器人與末端執行器之間采用懸掛式鏈接 ,其可達性、可操作性和關節使用度優良。

圖2末端執行器

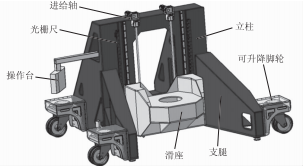

1.1.2可移動式機器人升降第七軸

可移動式機器人升降第七軸是機器人自動制孔系統的重要組成部分,可以根據實際加工需求移動位置,在使用時用自帶的固定機構與地面固定,這樣就能滿足在不同工位上使用的要求。可移動式機器人升降第七軸主要由立 柱、滑座、支腿、可升降腳輪、進給軸、光柵尺和操作臺等組 成,如圖3所示。

圖3可移動式機器人升降第七軸

12機器人集成控制系統組成

機器人制孔系統包含多個硬件系統,每套系統均具有獨立的控制系統,如圖4所示。在制孔過程中,能實現數字化測量系統、現場監控系統的集成控制,形成完整可靠的控制系統,實現高質、高效制孔。

末端執行器采用西門子sIM0TI0N一D數控系統進行控制,機器人與數控系統之間采用PR0FINET總線進行信號交互,保證了數據傳輸的實時性和穩定性。

進給運動采用sINAMICs120交流伺服系統控制,主軸為變頻器控制,數控系統內置西門子可編程控制器,為設備在可靠工作前提下發揮其各種功能提供了保證。

采用多源數據耦合測控的制孔精度實時檢測、制孔質量綜合評估、制孔系統狀態實時映射與控制等技術,實現機器人、末端執行器、工裝間協同運動及作業。

2機器人自動制孔系統關鍵技術

實現變曲率飛機壁板的自動化制孔,涉及離線編程與仿真技術和末端執行器設計技術等多種關鍵技術。

21離線編程技術

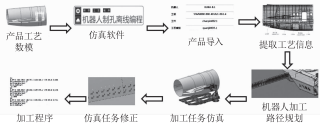

機器人制孔離線編程系統以飛機部件產品的工藝數模為數據來源,通過獲取產品的加工孔工藝信息(如孔直徑、孔深、孔位坐標、孔位法向信息等)來實現機器人制孔任務的規劃。離線編程軟件工作流程如圖5所示。

(1)根據加工孔的類型、尺寸信息完成孔位的篩選,并進行加工排序。

(2)通過關聯工藝數據庫,實現由孔位工藝信息自動匹配制孔工藝,并可通過手動添加的方式規劃制孔工藝。

(3)利用DELMIA的仿真功能對加工任務進行仿真驗證,排除任務規劃中的不合理之處。

(4)按照加工代碼規范對離線規劃的加工任務進行后置處理,輸出符合控制系統要求的機器人制孔程序。

圖5離線編程軟件工作流程

2.2末端執行器設計技術

2.2. 1 視覺定位補償

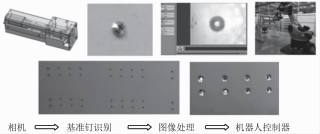

視覺系統由智能相機、鏡頭、相機座和環形光源等組成,如圖6所示。相機對產品上基準釘拍照,獲取二維圖像,并對基準釘邊緣特征進行圓擬合。圖像采集后發送信號給圖像采集卡,圖像采集卡把模擬信號轉換為數字信號,通過圖像處理與分析軟件對待測工件的圖像進行分析與計算,計算出基準釘2D坐標值后,將指令發送給機器人,對要加工的孔位進行修正,保證孔位精度。相機工作流程如圖7所示。

圖6相機組成

圖7相機工作流程

2.2.2孔位法向測量

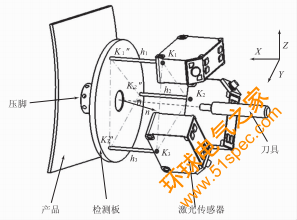

法向檢測單元是末端執行器的核心部件,關系到制孔的垂直度,會影響鉚接質量和產品壽命。

非接觸式尋法:首先通過位于壓腳前端的4個激光位移傳感器在飛機蒙皮表面尋找法向,然后主軸進給制孔。此方式主要應用在飛機產品剛度較高的場合。

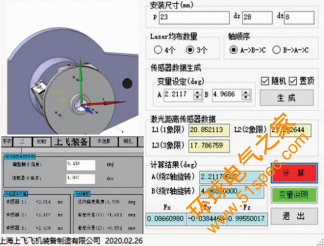

接觸式尋法:壓緊時先接觸再加壓,壓緊力逐步達到預設值,防止對產品造成損傷:然后通過壓腳組件內的3個激光位移傳感器對壓腳進行檢測,如圖8所示,通過上位機內的法向算法,算出法向偏差值,機器人對末端執行器進行姿態調整,然后主軸進給制孔。

圖8法向檢測

上位機工藝軟件內可設置法向調平閾值,如圖9所示,法向檢測偏差小于"調整最小角度"時,機器人將不進行法向調整:法向檢測偏差大于"調整最大角度"時,機器人將發出報警,此時應檢查壓腳與工件板面是否貼合、法向傳感器示數是否正常等。

圖9法向調整

2.2.3壓緊力檢測與控制

壓力腳組件是末端執行器的關鍵部件,集產品夾緊、法向測量、超低溫風冷、微量潤滑、真空除屑等功能于一體。

先在上位機工藝軟件中設定壓緊力,在制孔過程中,PLC控制電氣比例閥的出氣壓力,有桿雙作用氣缸驅動壓力腳伸出 ,并壓緊產品,消除疊層產品層間間隙,降低夾層中廢屑含量,提升產品局部剛性,保證鉆孔加工狀態的穩定性,如圖10所示。

3機器人自動制孔技術應用

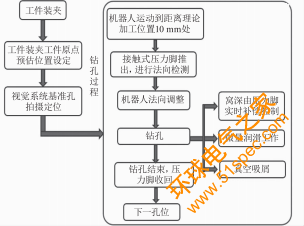

機器人自動制孔工作流程如圖11所示。

圖11自動制孔工作流程

3.1窩深與孔徑測量

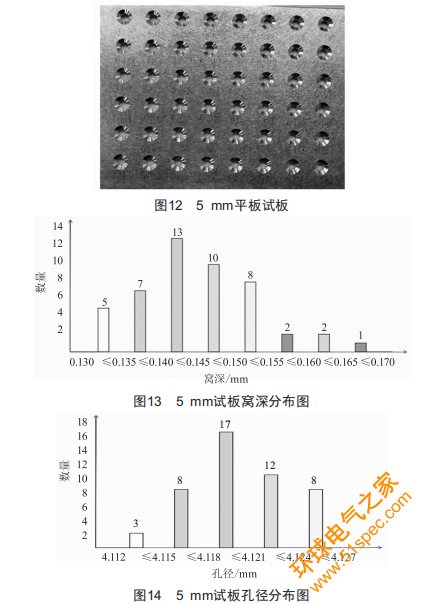

在5mm平板試板上先后加工500個孔,選取其中48個作為最終待測量孔,如圖12所示。經測量,窩深波動值為0.035mm,孔徑范圍為4.115~4.126mm,波動值為0.011mm,滿足最終質量要求。窩深和孔徑分布如圖13和圖14所示。

3.2試驗件工藝驗證

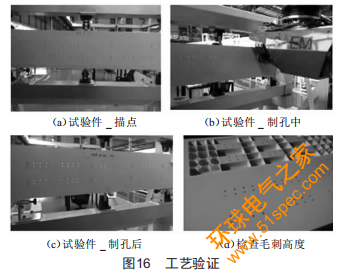

按照產品的實際外形和材料屬性,提前預投了固定工裝和5塊試驗件進行工藝驗證,工藝布局如圖15所示。

圖12試驗件工藝布局

如圖16所示,對試驗件加工路線的工藝驗證表明,該方案滿足點位、窩深和加工精度要求,此試驗件上制孔效率是7個/min。

4結語

本文針對機器人自動制孔系統組成,對核心技術以及工藝驗證進行了研究和應用分析,形成了一套機器人自動制孔系統方案。某型機護板類試驗組件的成功應用,證明了該機器人自動制孔方案的可行性及高效性,為各類護板和壁板的自動制孔奠定了堅實基礎。

下一篇: PLC、DCS、FCS三大控

上一篇: 過濾洗滌干燥三合一設