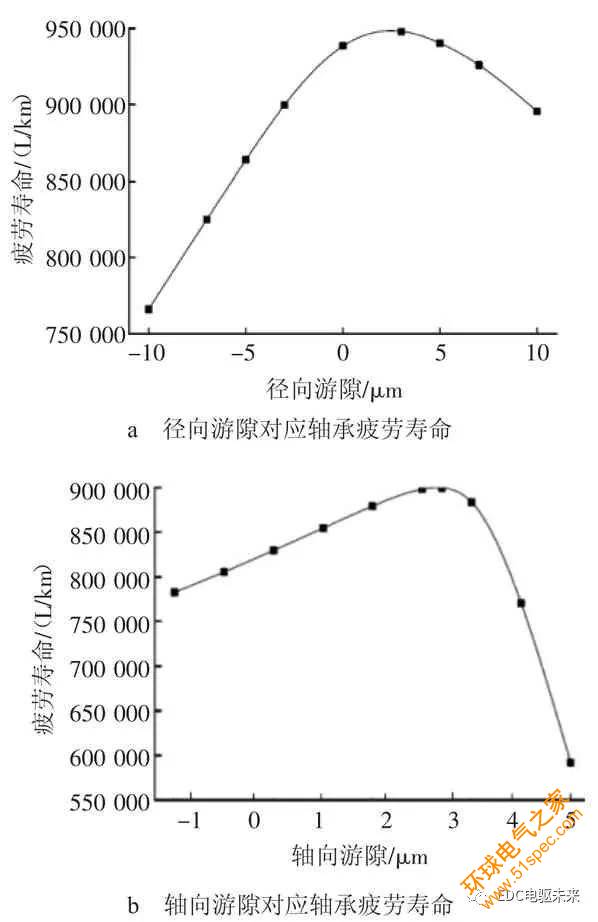

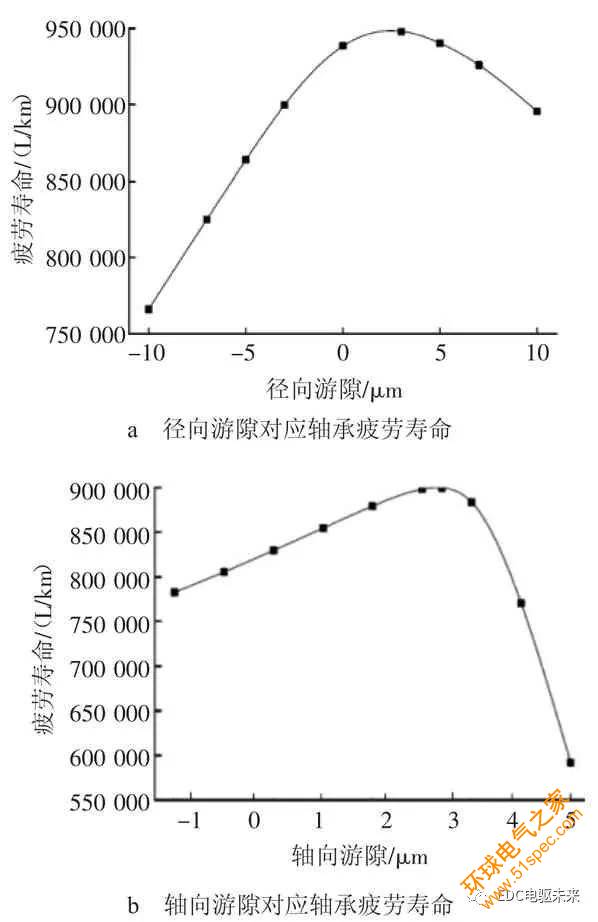

摘要:為準(zhǔn)確驗(yàn)證某公司研發(fā)的重型卡車輪轂軸承疲勞壽命是否達(dá)到50 萬km 免維護(hù)的要求,提出一種靜力學(xué)��、動(dòng)力學(xué)相結(jié)合的分析方法��。首先,分析重型卡車輪轂軸承力學(xué)模型及側(cè)向加速度的影響�����,根據(jù)實(shí)際受力模型����,利用ANSYS、ADAMS 構(gòu)建軟件分析模型����,定義各部分運(yùn)動(dòng)約束��,完成相應(yīng)仿真。分析結(jié)果表明���,該款重型卡車輪轂軸承疲勞壽命在66.252 萬~87 萬km,達(dá)到50 萬km 免維護(hù)的質(zhì)保要求��。同時(shí)����,軸承后期設(shè)計(jì)優(yōu)化最佳游隙可以保持在1~3 μm,提高軸承疲勞壽命,其余各方面指標(biāo)均在合理范圍內(nèi)。

重卡輪轂軸承單元目前正迅速向集成化、輕量化��、免調(diào)整����、免維護(hù)、智能化、高可靠性�����、低摩擦力矩及高密封性等方向發(fā)展�。文章提出一種靜力學(xué)��、動(dòng)力學(xué)相結(jié)合的分析方法����,并建立相關(guān)分析模型�����,全面評(píng)估重卡輪轂軸承疲勞壽命���,經(jīng)過相應(yīng)分析���,驗(yàn)證重卡輪轂軸承達(dá)到了預(yù)想效果����。

1 重卡輪轂軸承工作特點(diǎn)

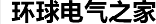

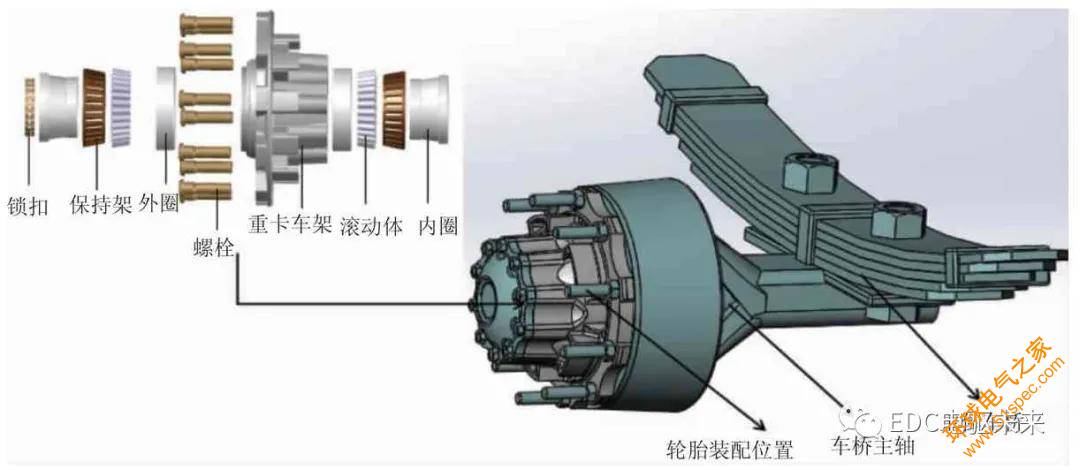

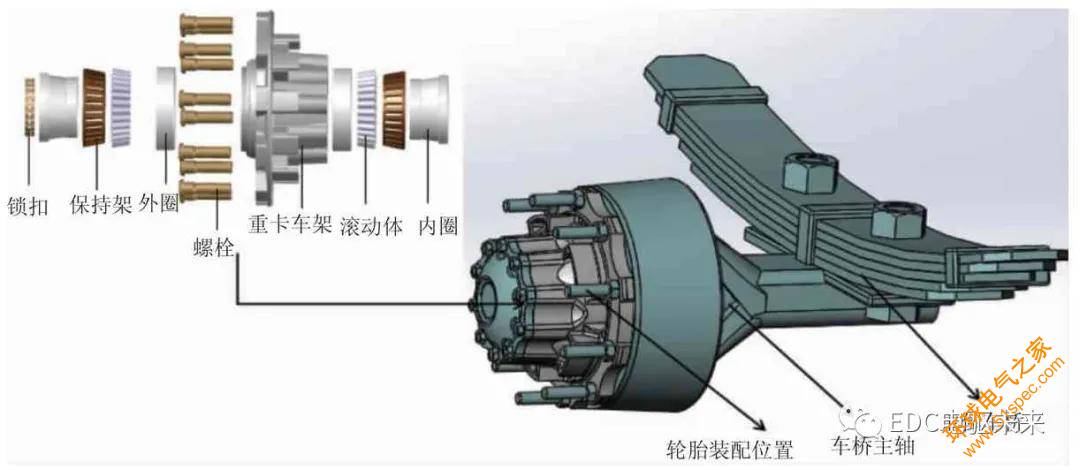

重卡輪轂軸承的主要組成部分由重卡大內(nèi)圈、大外圈、滾動(dòng)體(滾子)�、保持架、鎖扣、重卡車架(球殼)��、螺栓等組成����,同時(shí)根據(jù)汽車輪轂軸承的裝配要求和特點(diǎn),內(nèi)部都需要裝配雙列圓錐滾子軸承,從而承受更好的軸向載荷和徑向載荷。工作特點(diǎn)主要為:將重卡輪轂軸承裝配在重卡汽車的車橋主軸上��,形成雙列圓錐滾子軸承的內(nèi)圈固定在主軸上����,由汽車控制車橋主軸旋轉(zhuǎn)帶動(dòng)重卡球殼旋轉(zhuǎn),從而帶動(dòng)外圈和滾子依據(jù)旋轉(zhuǎn)速度旋轉(zhuǎn)��,重卡的輪胎裝在螺栓上從而驅(qū)動(dòng)汽車行走����。重卡輪轂軸承的主要結(jié)構(gòu)及裝配形式,如圖1所示����。

圖1 重卡輪轂軸承結(jié)構(gòu)及裝配形式

2 重卡輪轂軸承道路運(yùn)行力學(xué)建模分析

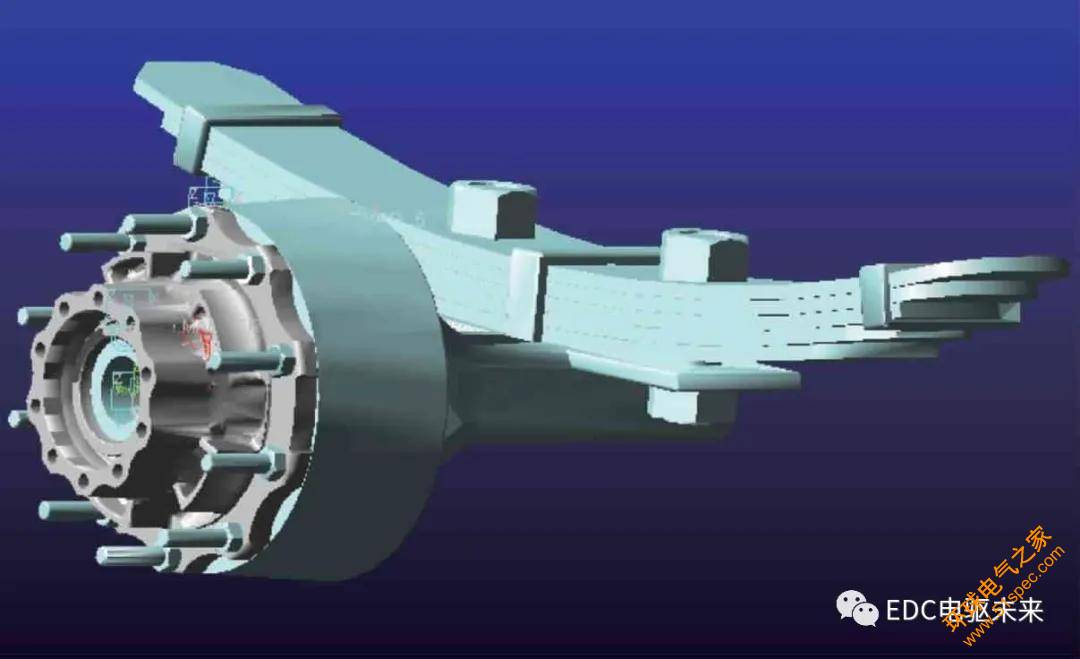

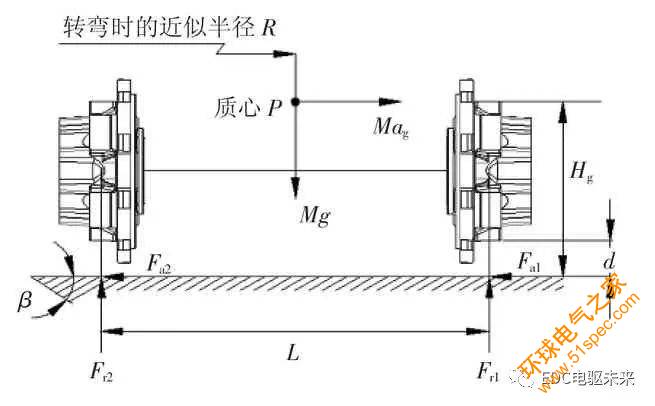

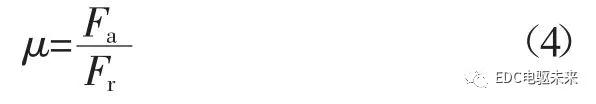

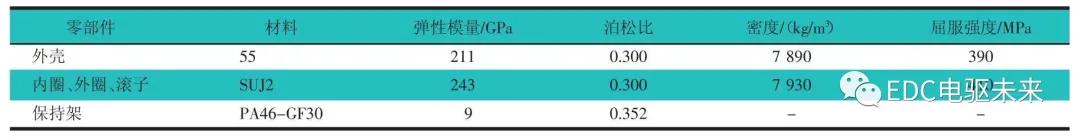

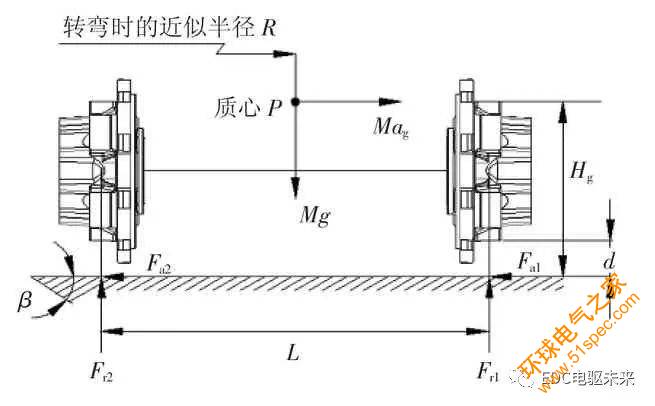

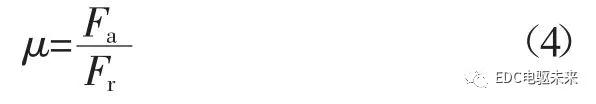

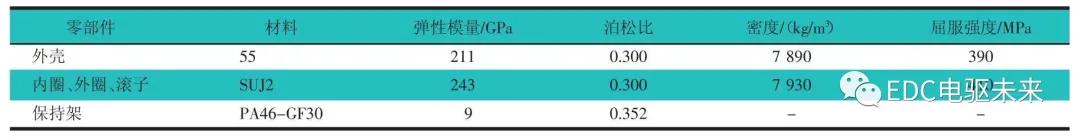

根據(jù)我國重型卡車道路運(yùn)行及載貨的一般情況,該分析視重型卡車為滿載狀態(tài),重心和質(zhì)心高度重合��,同時(shí)�,依據(jù)重型卡車道路運(yùn)行情況,構(gòu)建簡(jiǎn)易的力學(xué)模型���,如圖 2 所示。圖 2 中 Fr1���、Fa1 和 Fr2、Fa2 所指向的點(diǎn)等效為兩輪胎支點(diǎn)�,建立重型卡車的道路力學(xué)受力平衡方程����。

圖2 重型卡車道路運(yùn)行力學(xué)模型圖

式中:M——重型卡車的質(zhì)量����,kg;

L——重型卡車兩左右輪胎的間距�����,mm��;

Hg——質(zhì)心高度�����,mm;

Fr1,F(xiàn)r2——左����、右側(cè)輪胎的徑向作用力��,kN���;

Fa1���,F(xiàn)a2——左��、右側(cè)輪胎的軸向作用力�,kN����;

ag——側(cè)向加速度(注:側(cè)向加速度均用g 的倍數(shù)來表示),g��;

d——輪胎的厚度�,mm。

β——地面的近似傾角�,(°)��。

根據(jù)目前國內(nèi)公路平整度的情況,較多為平整或者傾角很小�,因此視β=0 來計(jì)算����,得到重卡汽車輪胎徑向載荷的簡(jiǎn)化式為:

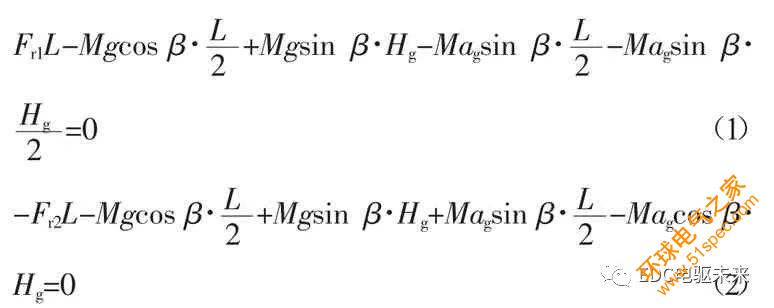

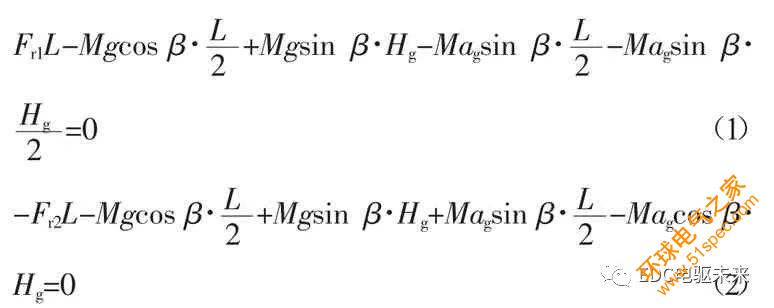

在計(jì)算重卡汽車輪胎軸向載荷時(shí)�,根據(jù)文獻(xiàn)[11-12]用線性動(dòng)力學(xué)系統(tǒng)來分析,重型卡車的輪胎側(cè)向附著率(μ)可以表示為:

式中:Fr��,F(xiàn)a——重卡汽車的輪胎在行駛過程中承受的徑向和軸向載荷,kN�。

根據(jù)側(cè)向加速度及附著率的實(shí)際理論分析和計(jì)算得到輪胎軸向載荷計(jì)算公式為:

式(5)中:(+)表示文中所述駕駛員坐在駕駛室的左側(cè)��;(-)表示文中所述駕駛員坐在駕駛室的右側(cè)。

3 重卡輪轂軸承側(cè)向加速度分析

式(3)和式(5)分別反映了左右2 個(gè)輪轂上的軸承所承受的徑向載荷和軸向載荷對(duì)側(cè)向加速度的變化率�����,同時(shí)通過分析可以反映重卡汽車在所受徑向和軸向載荷對(duì)不同側(cè)向加速度變化的相對(duì)情況�。

由式(3)可以直接得到重型卡車輪轂軸承徑向載荷的主要特性如下:

1)重卡汽車在一般情況下行駛時(shí),輪轂軸承的徑向載荷對(duì)側(cè)向加速度ag 的主要關(guān)系成線性關(guān)系存在�,并且隨著側(cè)向加速度變化而變化����。

2)側(cè)向加速度ag 的正負(fù)方向的變化量相等時(shí)��,它所對(duì)應(yīng)的重卡輪轂軸承的徑向載荷的變化也是相同的。

3)當(dāng)重卡汽車在直線工況下行駛時(shí)ag=0�����,輪胎兩側(cè)的重卡輪轂軸承所承受的徑向力的大小是車輪所在位置的總質(zhì)量的1/2��;ag≠0 時(shí)��,重卡輪轂軸承的兩側(cè)所受徑向載荷會(huì)存在一定的變化,但在這個(gè)過程中,變化量的絕對(duì)值相等�����。

由式(5)可以直接得到重型卡車輪轂軸承軸向載荷的主要特性如下:

1)重卡汽車在一般情況下行駛時(shí)�,輪轂軸承的軸向外部的載荷對(duì)側(cè)向加速度ag 之間呈現(xiàn)二次非線性的關(guān)系。

2)重卡實(shí)際運(yùn)行過程中側(cè)向加速度ag 變化量相同時(shí),相對(duì)于左輪而言����,軸承載荷負(fù)值變化范圍的幅度遠(yuǎn)遠(yuǎn)小于其正值變化范圍的幅度�。

3)當(dāng)重卡汽車在直線工況下行駛時(shí)����,ag=0,不會(huì)存在軸向載荷�;ag<0 時(shí)����,行駛工況保持在左轉(zhuǎn)彎的狀態(tài)����,這時(shí)候右輪所受的軸向載荷肯定會(huì)大于左輪的軸向載荷;ag>0 時(shí)���,所受載荷的情況相反�����。

由上述分析可知�����,不同側(cè)向加速度所受的載荷或者力的情況都會(huì)存在著不同變化范圍,這就對(duì)重卡輪轂軸承的疲勞壽命產(chǎn)生比較大的影響�����。通過對(duì)重卡輪轂軸承的側(cè)向加速度和軸承的載荷關(guān)系的深入推導(dǎo)論證���,可以為重卡輪轂軸承的疲勞壽命分析提供有力的理論依據(jù)��。從公司內(nèi)部技術(shù)分析可得���,當(dāng)ag=0.25 時(shí)����,對(duì)應(yīng)載荷最適合軟件仿真分析�,同時(shí)最貼近真實(shí)運(yùn)行情況。

4 ANSYS 及ADAMS 疲勞壽命分析

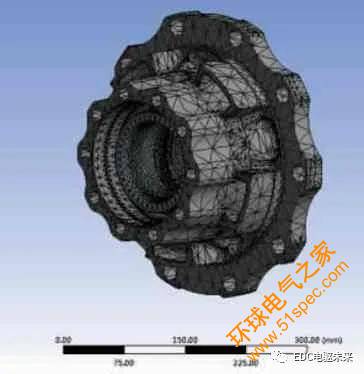

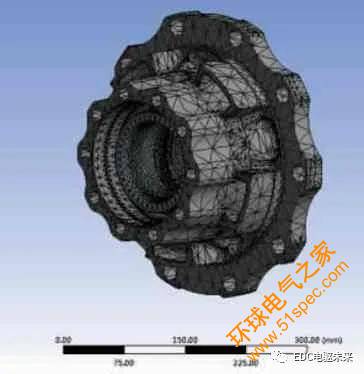

4.1 重型卡車三維模型建立

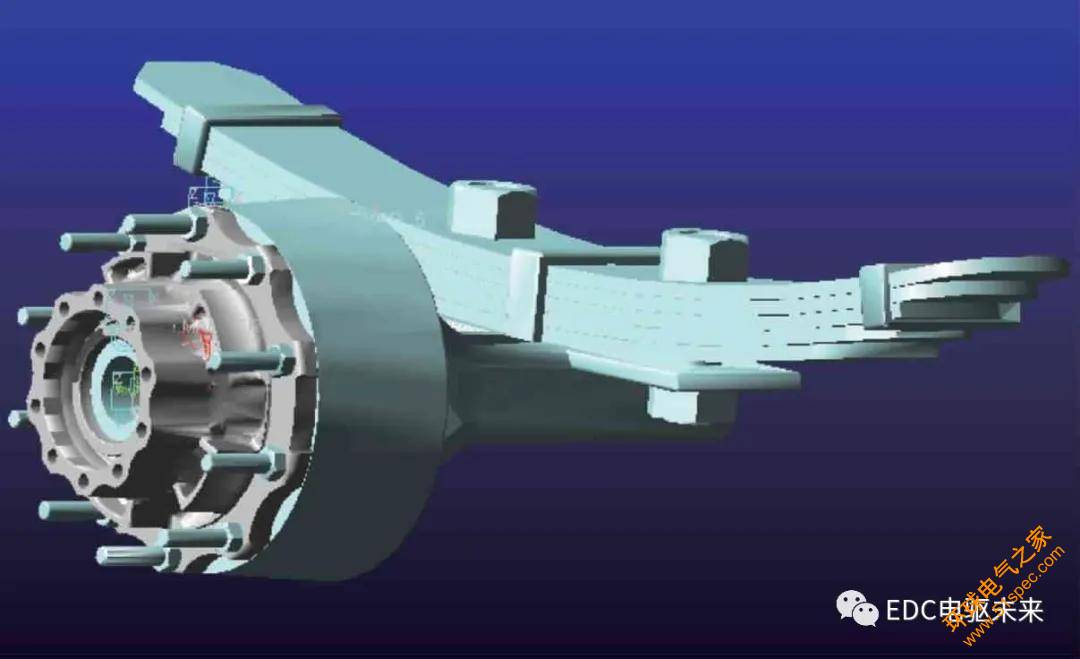

對(duì)重卡輪轂軸承單元進(jìn)行有限元分析,利用Solid-Works 軟件建立重卡輪轂軸承單元的三維結(jié)構(gòu)模型���,將建立好的重卡輪轂軸承的三維模型導(dǎo)入到ANSYS Workbench 中,如圖3 所示�����,并進(jìn)行必要的處理,以便進(jìn)行下一步分析操作。

圖3 輪轂軸承單元三維模型顯示界面

4.2 網(wǎng)格劃分和定義材料屬性

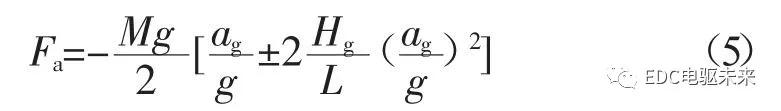

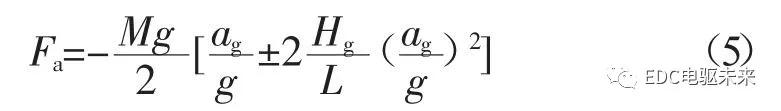

在ANSYS Workbench 中定義三維模型各部分的材料屬性,由于材料多種多樣,在此過程中,需要通過手動(dòng)加載的方式來尋找材料,材料定義是整個(gè)有限元分析過程中的重要步驟,重卡輪轂軸承單元主要材料的力學(xué)性能����,如表1 所示。

表1 重卡輪轂軸承單元材料力學(xué)性能參數(shù)

對(duì)重卡輪轂軸承單元進(jìn)行網(wǎng)格劃分���,網(wǎng)格數(shù)量的多少?zèng)Q定整個(gè)仿真過程結(jié)果的準(zhǔn)確性。與一般的汽車輪轂軸承相比���,重卡輪轂軸承單元的結(jié)構(gòu)更加復(fù)雜,采用四面體網(wǎng)格進(jìn)行自動(dòng)劃分�����,網(wǎng)格大小為2 mm���,重卡輪轂軸承單元被劃分出202 946 個(gè)節(jié)點(diǎn)���,108 569 個(gè)單元�,足夠可以提高仿真時(shí)的運(yùn)算效率,而且保證了仿真分析的準(zhǔn)確性和精確度��。重卡輪轂軸承單元網(wǎng)格劃分后���,結(jié)果如圖4 所示��。

圖4 重卡輪轂軸承單元網(wǎng)格劃分結(jié)果顯示界面

4.3 定義邊界條件及仿真結(jié)果

根據(jù)實(shí)際運(yùn)行工況環(huán)境����,對(duì)其約束的形式主要為汽車主傳動(dòng)軸帶動(dòng)重卡輪轂軸承外部球殼旋轉(zhuǎn)���,而它的內(nèi)圈固定在主軸上�����,重卡輪轂軸承的外部球殼帶動(dòng)軸承外圈和內(nèi)部的滾子單元在內(nèi)部滾道里進(jìn)行循環(huán)旋轉(zhuǎn)����。在仿真分析的過程中�����,根據(jù)實(shí)際情況設(shè)置重卡輪轂軸承的內(nèi)圈為全約束即可限制其移動(dòng)和旋轉(zhuǎn)。重卡輪轂軸承的雙列滾子設(shè)置限制軸向和切向的移動(dòng),保留徑向的自由移動(dòng)。

根據(jù)實(shí)際情況可知,重卡輪轂軸承單元的整體都會(huì)受到重力的約束,因此對(duì)整個(gè)輪轂軸承單元的整體施加必要的重力加速度。根據(jù)傳統(tǒng)的重卡輪轂軸承的技術(shù)要求和上節(jié)的分析����,側(cè)向加速度ag=0.25 g時(shí)�,將雙列的2 個(gè)內(nèi)圈轉(zhuǎn)速設(shè)置為46.6 r/s��,設(shè)置偏心距為16.3 mm��,滾動(dòng)半徑為536 mm,同時(shí)在內(nèi)圈上施加84.77 kN 的徑向載荷和在外圈上施加21.19 kN 的軸向載荷�����。最后可以得到重卡輪轂軸承單元的主要約束和加載的主要情況�,如圖5 所示。

圖5 重卡輪轂軸承單元約束與加載

通過ANSYS Workbench 有限元仿真分析���,得到重卡輪轂軸承單元整體所受的最大應(yīng)力主要分布在內(nèi)圈上,如圖6 所示����。

圖6 重卡輪轂軸承單元內(nèi)圈應(yīng)力分布圖

經(jīng)過ANSYS 分析計(jì)算�����,得到了重卡輪轂軸承單元內(nèi)圈的變形量,如圖7 所示�����。從圖7 可以看出���,重卡輪轂軸承單元整體的最大變形量為0.013 4 mm����,最大變形量主要分布在內(nèi)圈上,這完全符合重卡輪轂軸承在現(xiàn)場(chǎng)真實(shí)運(yùn)行工況下的輪轂軸承內(nèi)部損傷情況�����,從中可以看出����,內(nèi)圈上的最大變形量點(diǎn)主要出現(xiàn)在上表面和側(cè)面。

圖7 重卡輪轂軸承單元內(nèi)圈的變形量

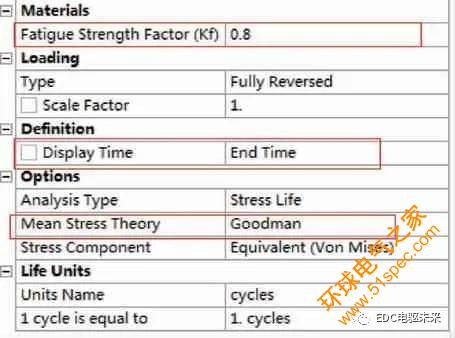

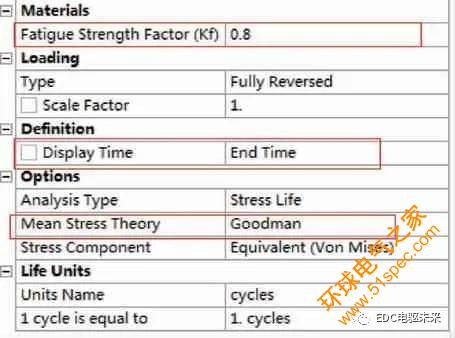

對(duì)重卡輪轂軸承進(jìn)行靜力分析得到各方面受力都滿足要求��,最后進(jìn)行疲勞壽命分析求解�����,設(shè)置疲勞強(qiáng)度因子為0.8�,主要采用通用Goodman 修正理論���,同時(shí)將安全系數(shù)定義為永久設(shè)計(jì)壽命下的安全系數(shù)��,如圖8所示���。最后進(jìn)行求解完成重卡輪轂軸承疲勞壽命分析��。

圖8 重卡輪轂軸承單元疲勞壽命分析參數(shù)設(shè)置界面

從ANSYS 的疲勞壽命分析云圖來看,重卡輪轂軸承對(duì)新設(shè)計(jì)的載荷譜的疲勞壽命值最小可以循環(huán)2.208 4×105 次,如圖9 所示。由我國汽車輪轂軸承試驗(yàn)場(chǎng)載荷譜及輪轂軸承全壽命載荷譜換算用戶道路30 萬km 的相關(guān)里程,該重卡輪轂軸承可以行駛的最小質(zhì)保里程為66.252 萬km�,完全達(dá)到公司對(duì)該重卡輪轂軸承的設(shè)計(jì)質(zhì)保50 萬km 的相關(guān)要求�����。

圖9 輪轂軸承疲勞壽命圖

4.4 ADAMS 疲勞壽命分析

根據(jù)上節(jié)對(duì)重卡輪轂軸承的靜力學(xué)分析���,對(duì)比建立重卡輪轂軸承動(dòng)力學(xué)模擬仿真環(huán)境��,利用某公司的ADAMS 動(dòng)力學(xué)二次開發(fā)平臺(tái)進(jìn)行仿真分析�����,為該重卡輪轂軸承疲勞壽命是否能夠達(dá)到質(zhì)保50 萬km 要求提供基礎(chǔ)。將重卡輪轂軸承主要參數(shù)的約束鍵入二次開發(fā)平臺(tái)的相應(yīng)位置,以達(dá)到模擬重卡輪轂軸承真實(shí)運(yùn)行的環(huán)境�。之后�,仿真平臺(tái)會(huì)自動(dòng)生成仿真前處理的仿真模型��,如圖10 所示�。再進(jìn)行模型與真實(shí)運(yùn)行環(huán)境的匹配���,點(diǎn)擊開始匹配按鍵���,生成仿真實(shí)際模型��,如圖11所示���。之后調(diào)整相關(guān)運(yùn)行參數(shù)����,進(jìn)入仿真的真實(shí)環(huán)境�,如圖12 所示。

圖10 重卡輪轂軸承仿真模型建立顯示界面

圖11 重卡輪轂軸承匹配仿真模型

圖12 重卡輪轂軸承仿真過程顯示界面

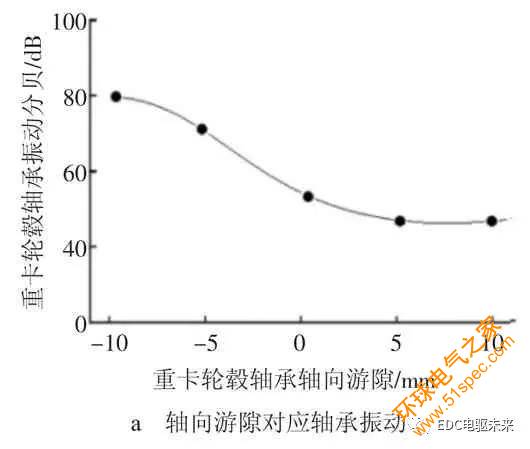

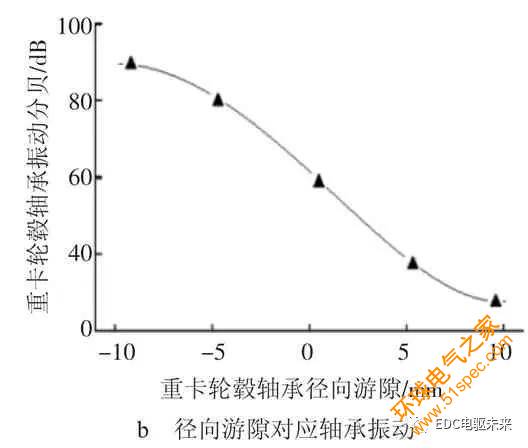

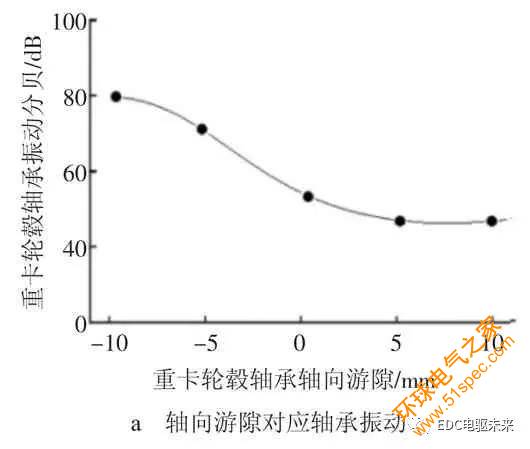

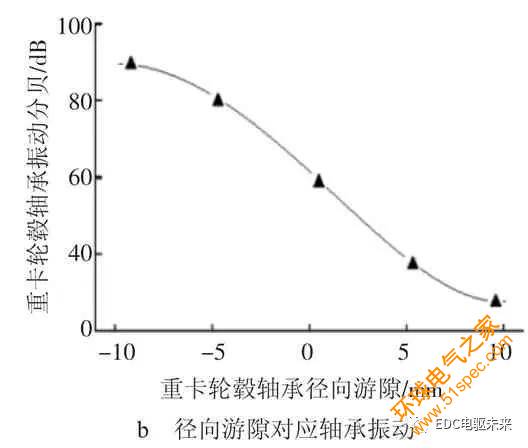

經(jīng)過ADAMS 二次開發(fā)軟件對(duì)重卡輪轂軸承運(yùn)行環(huán)境的模擬仿真�,具體關(guān)鍵部分的振動(dòng)��、疲勞壽命曲線,如圖13 和圖14 所示���。

圖13 重卡輪轂軸承振動(dòng)分貝圖

圖14 重卡輪轂軸承疲勞壽命圖

為保證分析的有效性和可靠性�,利用ADAMS 動(dòng)力學(xué)仿真軟件進(jìn)行配合仿真分析,結(jié)果表明����,綜合評(píng)判仿真疲勞壽命為87 萬km 左右���,各部分受力都符合JB/T 13353—2017 滾動(dòng)軸承-汽車輪轂軸承單元試驗(yàn)及評(píng)定方法的要求��,同時(shí)發(fā)現(xiàn)該重卡輪轂軸承的最佳游隙為1~3 μm�,達(dá)到公司對(duì)客戶的質(zhì)保要求50 萬km 標(biāo)準(zhǔn)要求�����。

5 結(jié)論

隨著國內(nèi)重型卡車輪轂軸承供給鏈的逐漸完善�����,對(duì)重型卡車的研發(fā)不斷深入,文章以某公司研發(fā)的重型卡車輪轂軸承為例�,分析其疲勞壽命及相關(guān)性能���,得出以下結(jié)論:

1)利用ANSYS 和ADAMS 相結(jié)合的分析方法�����,對(duì)該款重型卡車輪轂軸承疲勞壽命進(jìn)行聯(lián)合分析,分析結(jié)果表明��,在 66.252 萬 ~87 萬 km��,達(dá)到 50 萬 km 免維護(hù)的質(zhì)保要求����。

2)從聯(lián)合仿真中發(fā)現(xiàn)��,若繼續(xù)優(yōu)化軸承疲勞壽命,可在后續(xù)研發(fā)過程中控制該款軸承的最佳游隙保持在1~3 μm����,提高該款重卡輪轂軸承的疲勞壽命����。

3)該力學(xué)建模分析����、側(cè)向加速度影響分析、軟件仿真分析均已應(yīng)用于工程實(shí)際當(dāng)中����,分析真實(shí)可靠��,可為國內(nèi)重卡軸承研發(fā)和技術(shù)創(chuàng)新提供很大的參考價(jià)值。

4)文章研究中還存在不足��,后續(xù)可以根據(jù)該研究結(jié)果結(jié)合重卡輪轂軸承試驗(yàn)機(jī)臺(tái)架進(jìn)行試驗(yàn)分析���,從而更加真實(shí)地反映和驗(yàn)證分析的準(zhǔn)確性�。